行业新闻

技术支持

锻造法兰的运用以及作用

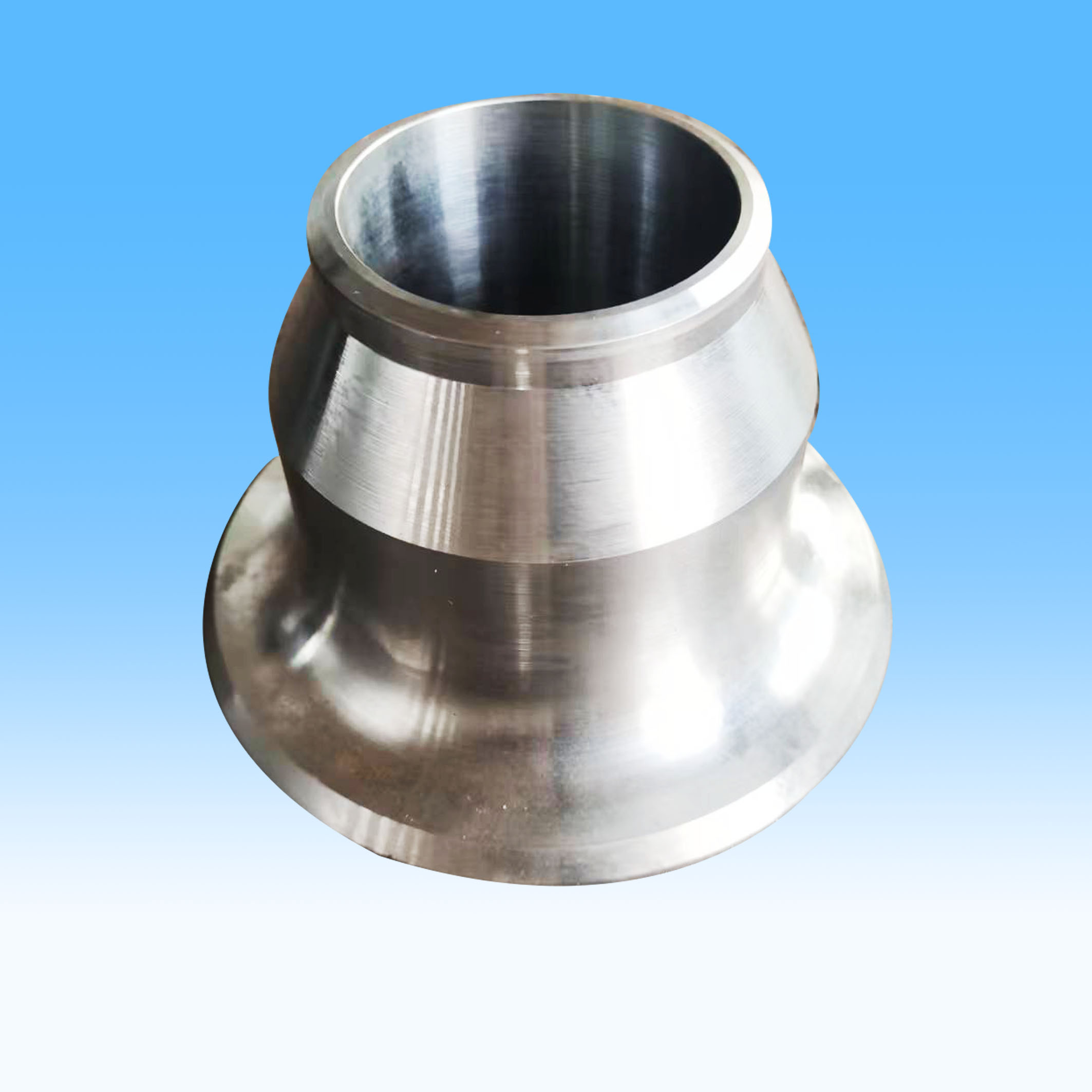

铸造和锻造分别是两种不一样的工艺。铸造是将不成形的液态金属转变为不成形的固态。铸造阀门的压力级别一般都是比较低的。大部分口径在DN 50以上。锻造工艺主要是由高温锻造成型。它可以细化零件中的颗粒。锻造阀门是锻造的,一般用于高等级管道,口径较小,一般低于DN50。

自由锻造是一种使用冲击力或压力使上下砧座表面之间的所有方向上的金属自由变形的加工方法。 同铸造毛坯相比,自由锻消除了缩孔、 缩松、气孔等缺陷,使毛坯具有更高的力学性能。锻件形状简单,操作灵活。因此,在重型机械和重要零件的制造中特别重要。

自由锻包括有人工锻造和机械设备锻造两类,在现代工业化生产重型机械制造中,它的存在起着非常重要的作用。 而形成的锻件样式和尺寸包括由作业员的技术水平决定。自由锻造的机器设备分为锻锤和液压机两个大类。生产中使用的锻锤有空气锤和蒸汽-空气锤,有些厂还使用结构简单,投资少的弹簧锤、夹板锤、杠杆锤和钢丝锤等。液压机是以液体产生的静压力使坯料变形的,是生产大型锻件的方式。

- 铸造法兰的出产工艺流程2019-07-12

- 锻造法兰的运用以及作用2019-07-12

- 如何选购到优质的不锈钢管件2019-07-12

- 荣誉资质2019-07-05

- 荣誉资质2019-07-05

- 法兰盘结构型式2019-06-27

钢制管法兰的标准

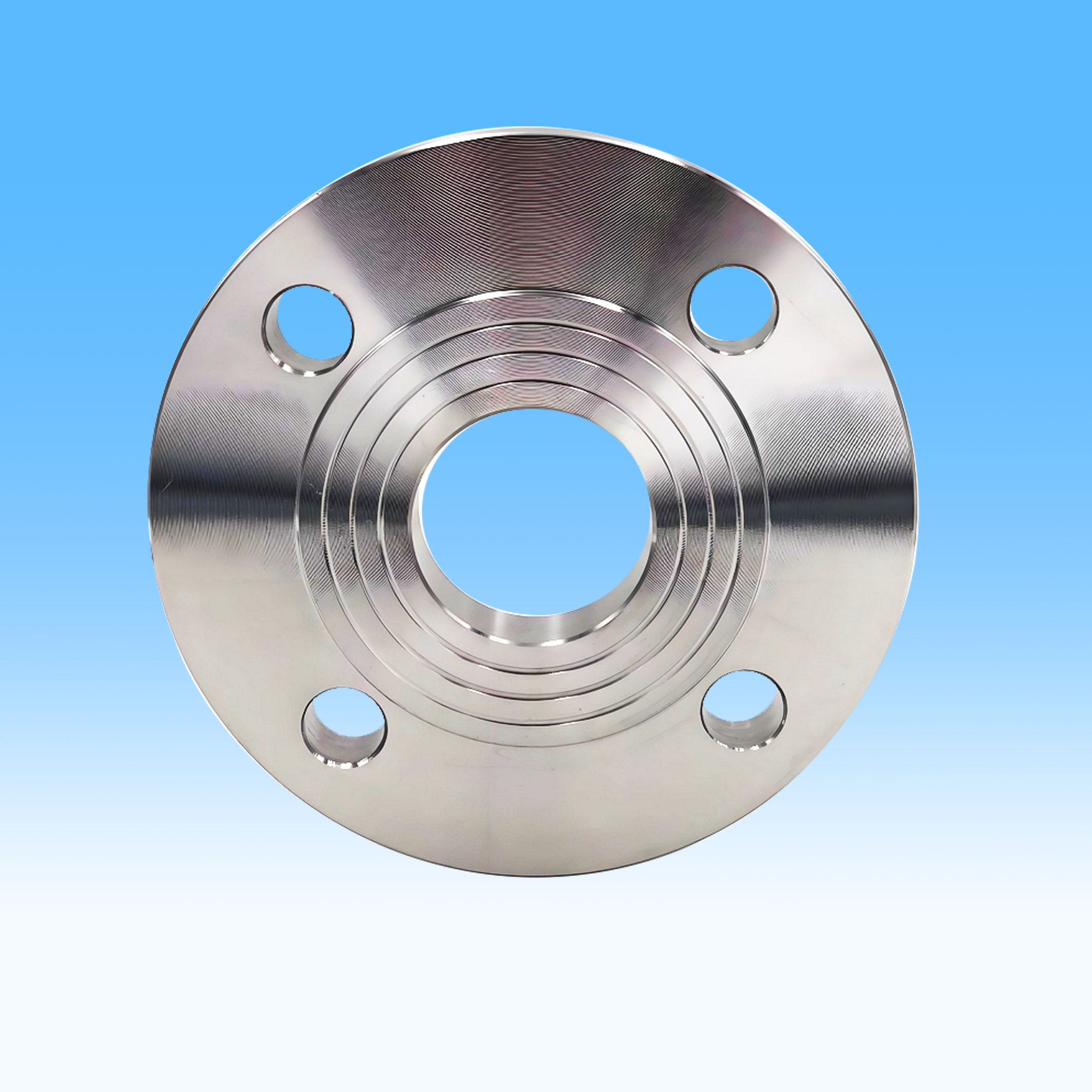

HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

· 公称压力和钢管外径:直径在 DN15-DN600 时,公称压力设 Class150、Class300、Class600、Class900、Class1500、Class2500 六个等级;直径在 DN650-DN1500 时,公称压力范围定为 Class150、Class300、Class600、Class900 四个等级。标准中使用的钢管外径为 HG/T 20553 中所列的 1A 系列钢管外径尺寸,也是 ISO 4200 中第一系列。

· 法兰类型:包括带颈平焊法兰、带颈对焊法兰、整体法兰、长高颈法兰、承插焊法兰、螺纹法兰、对焊环松套法兰、法兰盖、孔板法兰以及夹套法兰共计 10 种。

· 密封面型式:有凸台面(RF)、榫HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

槽面(T/G)、环连接面(RJ)、凹凸面(M/FM)和全平面(FF)5 种。

· 连接尺寸:主要包括螺栓中心圆直径、螺栓孔直径、螺纹尺寸、螺栓个数、法兰外径等。

· 密封面尺寸:法兰的密封面尺寸按 ASME B16.5 中 SI 制。法兰密封面突台高度取 2mm(<Class300)和 7mm(≥Class300)。

· 法兰内径:带颈平焊法兰的内径是根据钢管外径并考虑 1% 左右的外径偏差,加上适当的间隙而确定的,部分尺寸根据相关标准进行了调整。

颈部尺寸:相同规格的带颈平焊法兰、承插焊法兰和螺纹法兰的颈部尺寸完全一致,颈部可以是平行的直筒形或者颈部外侧斜度不大于 7°。

A350LF2法兰的热处理工艺

A350LF2 是一种常用于低温环境的锻制碳素钢,其热处理工艺通常采用正火或正火加回火的方式,以获得良好的综合力学性能,满足低温工况下的使用要求。以下是具体的工艺介绍2:

· 正火处理:将法兰加热到能产生奥氏体组织的温度,一般加热温度在 880 - 910℃左右,保温足够的时间,使法兰整体达到均匀温度。保温时间根据法兰的厚度等因素来确定,确保组织充分转变。然后,将法兰从加热炉中取出,在静止空气中均匀冷却,从而得到细化的珠光体和铁素体组织,提高钢材的强度和韧性。

· 正火 + 回火处理:在正火之后,需要进行回火处理。将法兰重新加热到 590℃以上,通常在 590 - 670℃这个温度区间。同样,保温时间要根据壁厚来调整,但一般不低于 30 分钟。对于壁厚超过 25 毫米的锻件,保温时间至少为(壁厚 ×30 分钟 / 25 毫米)。保温结束后,再次在静止空气中冷却。回火的目的是消除正火过程中产生的内应力,进一步提高钢材的韧性和塑性,同时保持一定的强度。

产品名称 | 产品标准 | 产品规格 | ||||||||||

高径、活套 | ANSI B16.5; B16.47 ;DIN API6A;JIS EN BS | 1/2"--60" | ||||||||||

材料标准 | 化学成分 | C% | Mn% | P% | S% | Si% | Ni% | Cr% | Cu% | Mo% | Nb% | V% |

≤0.30 | 0.60-1.35 | ≤0.035 | ≤0.040 | 0.15-0.30 | ≤0.40 | ≤0.30 | ≤0.40 | ≤0.12 | ≤0.02 | ≤0.08 | ||

| 尺寸规定 | Rm(Mpa) | ReH(Mpa) | A(%) | Z(%) | 冲击试验 | Akv(J) | HBW | ||||

485-655 | ≥250 | ≥22 | ≥30 | ≥20 | 150-197 | |||||||

热 处 理 规 范 | ||||||||||||

热处理方式 | 装炉温度 | 升温速度 | 加热温度 | 保温时间 | 冷却介质 | 设备及测控、温仪 | ||||||

淬火 | ≤900℃ | 随炉 | 900±10℃ | 1.4min/mm | 水(≤30℃) | 热处 | 台车式电阻炉、井式炉 | |||||

回火 | ≤500℃ | 随炉 | 600±10℃ | 1.5min/mm | 空冷 | 测控 | 热电偶、数显调节仪 | |||||

此外,A350LF2 法兰也可能会根据具体的使用要求和客户需求,采用淬火加回火的热处理工艺,即调质处理,来获得更高的强度和更好的综合性能,但这种情况相对较少。在实际生产中,具体的热处理工艺参数还需要根据法兰的尺寸、形状、生产批量以及相关的标准和技术要求等进行合理调整和确定。

平焊法兰操作流程

根据搜索结果,平焊法兰的操作流程可系统归纳为以下六大步骤,涵盖准备、装配、焊接、检测及试压全过程,适用于大多数工业管道现场安装场景:

准备阶段

材料检查:核对法兰、管件、垫片、螺栓的规格、材质与数量,确保无裂纹、变形或锈蚀。

端面清洁:用砂纸/钢丝刷清除管道端面及法兰密封面的油污、锈迹,露出金属光泽;密封面不得有径向沟槽。

工具准备:备齐角尺、水平仪、扭矩扳手、氩弧焊机、电焊机、冷却水回路及必要的个人防护用品。

定位与点焊

插入深度:将管端插入法兰内径约 2/3 处,保证内壁基本齐平,局部错口 ≤ 1 mm 且不超过壁厚 10 %。

垂直度校正:用 90° 角尺在 0°、90°、180°、270° 四个方向测量,使法兰密封面与管道轴线垂直,倾斜度 ≤ 1 mm。

点焊固定:先在 120° 均布三点进行点焊,再次复测垂直度无变化后,视情况补加第四点;点焊长度 10–15 mm,厚度 ≥ 3 mm。

正式焊接

焊接顺序:采用“氩弧焊打底 + 手工电弧焊盖面”工艺;先焊法兰外侧角焊缝,再按设计要求决定是否补焊内侧角焊缝(低压系统通常仅外侧)。

焊接参数:

– 氩弧焊:电流 80–120 A,焊丝 Ø2.0–2.5 mm,背面氩气保护 8–12 L/min。

– 电弧焊:电流 90–140 A,焊条 Ø2.5–3.2 mm,保持 4–6 mm 短弧,焊速均匀。

层间温度:≤ 150 ℃;每焊完一层用不锈钢刷清理焊渣。

冷却措施:若壁厚 ≥ 6 mm 或材料易变形,焊接过程中通 2 L/min 冷却水(或湿布包裹法兰外圆)控制热输入。

焊后检查

外观:焊缝饱满、无咬边、气孔、裂纹,焊脚高度 ≥ 管壁厚 0.7 倍。

几何:用平板对研法兰密封面,接触率 ≥ 75 %,局部间隙 ≤ 0.05 mm;密封面倾斜度 ≤ 0.5 mm。

无损检测:重要或高温高压管线按设计比例进行 PT(渗透)或 RT(射线)抽检,Ⅱ级合格。

安装垫片与螺栓

垫片选型:常温低压采用 1 mm 耐油石棉橡胶垫(安装前用机油浸泡 4 h);高温或不锈钢系统选用石墨金属缠绕垫。

安放:垫片内径与法兰密封面内径对齐,不得遮挡流道。

锻件

锻件 常见热处理工艺操作流程

常见热处理工艺操作流程 长颈对焊法兰

长颈对焊法兰 平板法兰

平板法兰