行业新闻

技术支持

带颈平焊法兰和带颈对焊法兰的区别

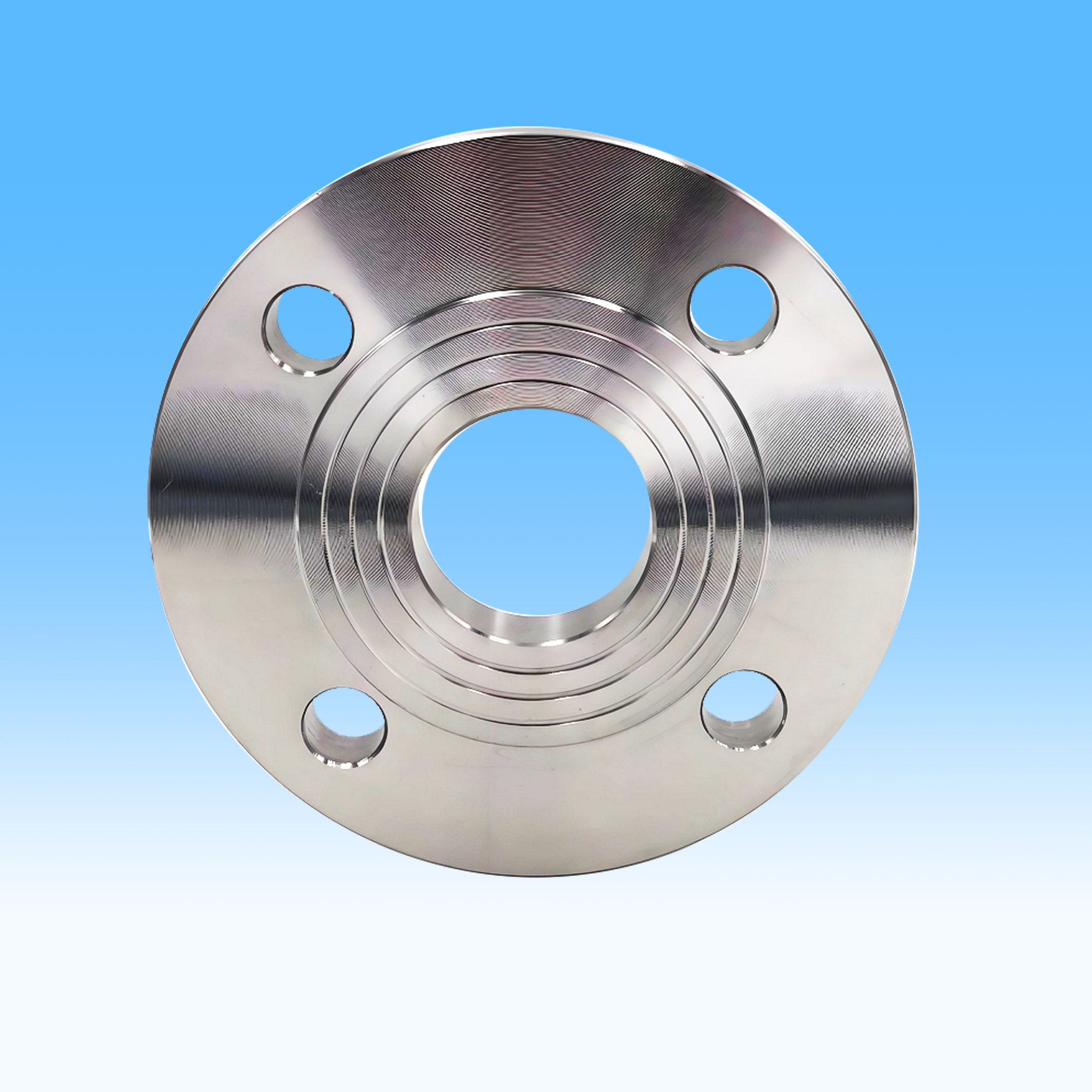

平焊法兰是指与容器或管道采用角焊缝连接的一种法兰。属任意式法兰。设计时根据法兰环与直筒段连接的整体性程度,分别按整体式或松式法兰校核。平焊法兰一般简称为平板,还称搭焊法兰。平焊法兰与管道的连接是先将管子插入法兰内孔至适当位置,然后再搭焊。

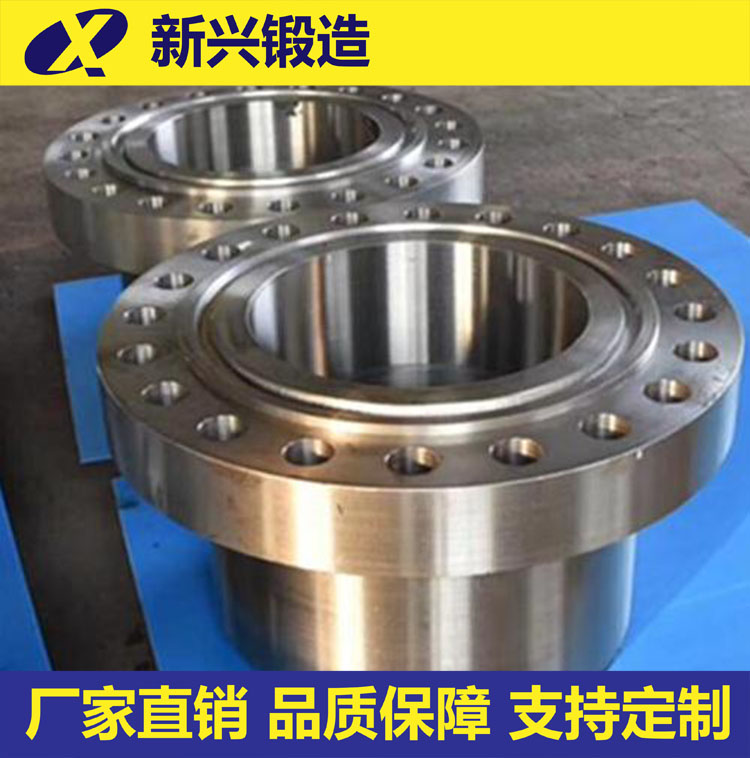

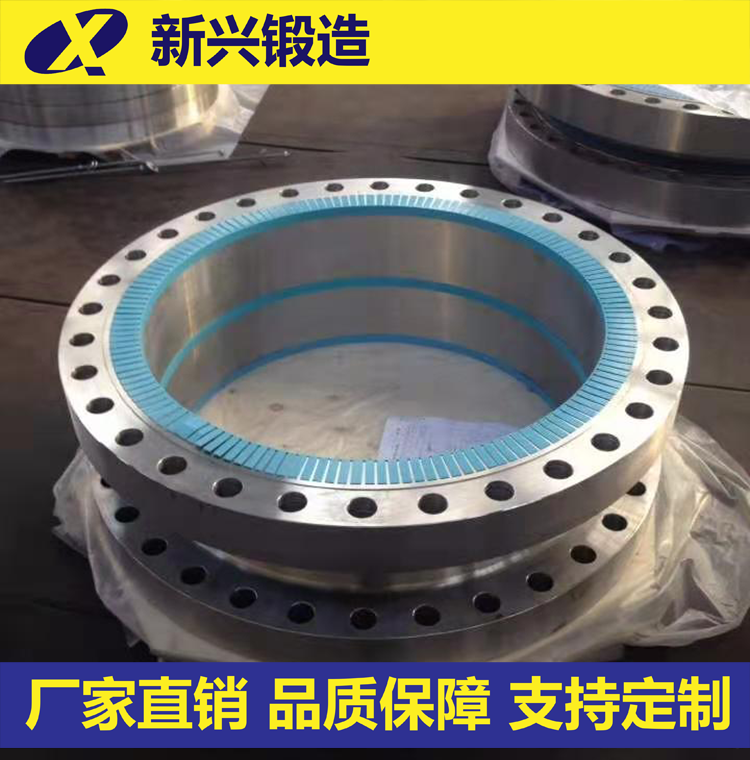

对焊法兰是管件的一种,是指带颈的并有圆管过渡的并与管子对焊连接的法兰。

对焊法兰不易变形,密封好,应用广泛,有相应的刚性与弹性要求和合理的对焊减薄过渡,焊口离接合面距离大,接合面免受焊接温度变形,它采取比较复杂的嗽叭形体结构,适用于压力或温度大幅度波动的管线或高温、高压及低温的管道,一般用于PN大于2.5MPa的管道及阀门的连接;也用于输送价格昂贵、易燃、易爆介质的管路上。

一、构造不同

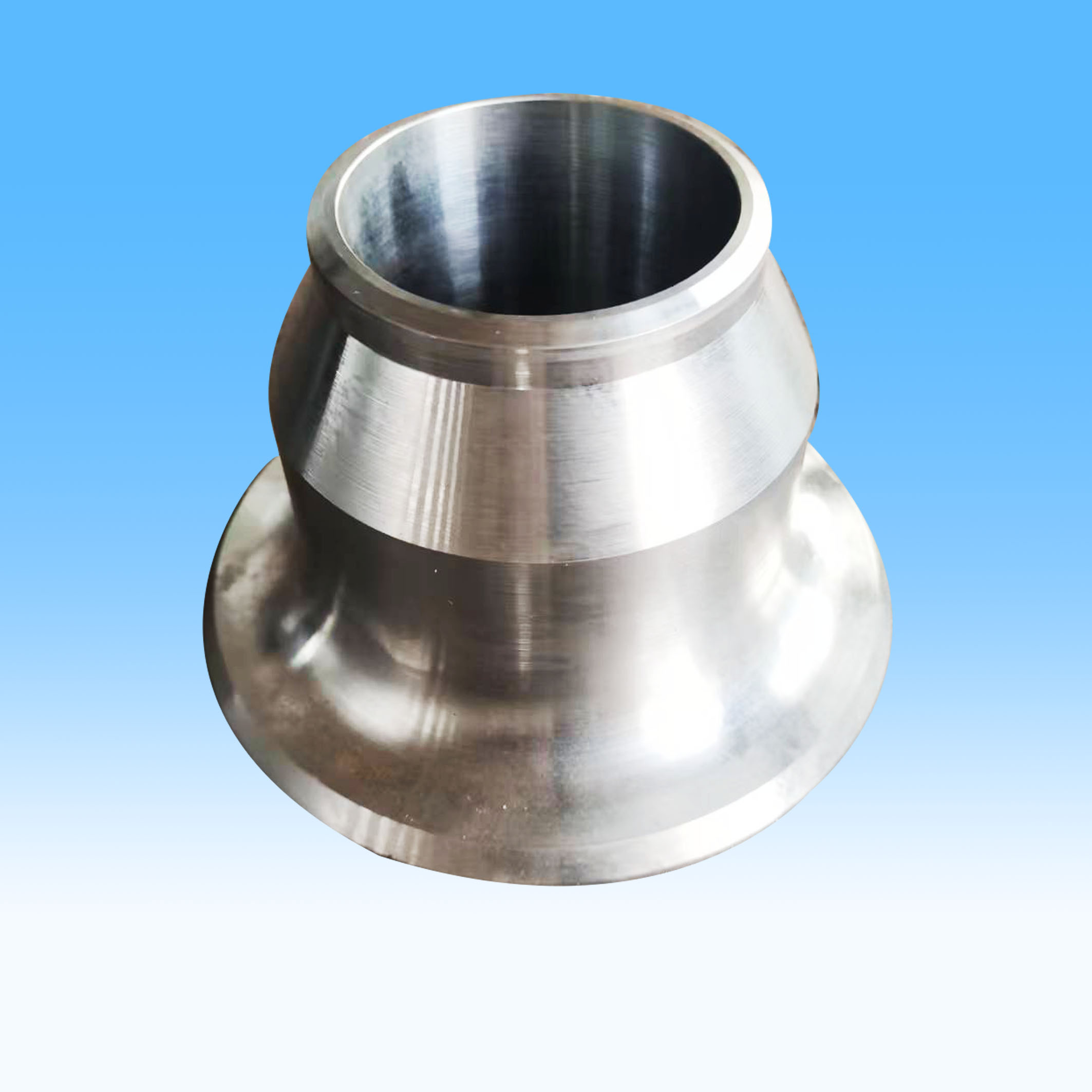

1、带颈平焊法兰:将钢管、管件等伸入法兰通过角焊缝与设备或管道连接的法兰。

2、带颈对焊法兰:带颈的并有圆管过渡的并与管子对焊连接的法兰。

二、适用范围不同

1、 带颈平焊法兰:有个短颈,从而提高了法兰的强度改善了法兰的承载力度。所以可以用于更高压力的管道上。

2、 带颈对焊法兰:适用于压力或温度大幅度波动的管线或高温、高压及低温的管道,用于PN大于2.5MPa的管道及阀门的连接;也用于输送价格昂贵、易燃、易爆介质的管路上。

三、 焊缝形式不同

1、带颈平焊法兰:带颈平焊法兰管子与法兰的焊接焊缝形式为角焊缝。

2、带颈对焊法兰:带颈对焊法兰与管子的焊接焊缝形式为环焊缝。

对焊法兰是指带颈的并有圆管过渡的并与管子对焊连接的法兰,是管件的一种。对焊法兰的优势在于抗防腐,耐酸碱,使用寿命长等,而且在价格方面计算合理,表面光滑,耐酸耐碱耐高温,具有不易变形,密封好的特点。应用范围是用于压力或温度大幅度波动的管线或高温、高压及低温的管道上面,或者是用于输送价格昂贵、易燃、易爆介质的管路上。

对焊法兰的工艺标准及质量控制:进料—理化—下料—热锻成型—热处理—检验—金加工—成品检验—标识—成品检验—标识—包装打字—发运。对焊法兰的焊接安装需要法兰双面焊。对焊法兰也不是所有的都需要内外双面焊的,没有特殊要求一般也只是外面焊一道,没见过1/2"的,平焊的是比较好焊接,因为管子和法兰好对垂直,管子不会斜。

对焊法兰的工艺标准及质量控制:进料—理化—下料—热锻成型—热处理—检验—金加工—成品检验—标识—成品检验—标识—包装打字—发运。

对焊法兰主要用于法兰与管子的对口焊接,其结构合理,强度与刚度较大,经得起高温高压及反复弯曲和温度波动,密封性可靠.公称压力为0.25~2.5MPa的对焊法兰采用凹凸式密封面。对焊法兰在管件中具有广泛的使用和推广,需要按照相应的方式和方法进行使用。对焊法兰是指带颈的并有圆管过渡的并与管子对焊连接的法兰。

对焊法兰的结构有哪些特点

对焊法兰是管件的一种,是指带颈的并有圆管过渡的并与管子对焊连接的法兰。目前被广泛应用,因为对焊法兰不易变形,密封好,用途广泛,有相应的刚性与弹性要求和合理的对焊减薄过渡。

同时因为焊口离接合面距离大,接合面就可以免受焊接温度变形,并且采取了比较复杂的嗽叭形体结构,适用于压力或温度大幅度波动的管线或高温、高压及低温的管道,一般用于PN大于2.5MPa的管道及阀门的连接;也被用于输送价格昂贵、易燃、易爆介质的管路上。在生产过程中,对焊法兰在生产和焊接时严格控制技术参数,保证能够在生产和使用中充分发挥作用和价值。

平焊法兰的特点:平焊法兰不仅节省了空间、减轻了重量,更重要的是确保接头部位不会发生泄漏,具有良好的密封性能。紧凑法兰尺寸之所以减小,是由于减小了密封件的直径,这将会减小密封面的截面。其次,法兰垫片已被密封环所代替,以确保密封面对密封面的匹配。这样一来,为了压紧密封面仅需要很小的压力。随着所需压力的降低,螺栓的尺寸和所需数量都可相应减小,所以设计出了一种体积小且重量轻(比传统的法兰的重量减轻70%~80%)的新产品。因此平焊法兰式一种比较好的法兰产品,减轻了质量和空间,对工业用途起了重要作用。

平焊法兰的密封原理:螺栓的两个密封面相互挤压法兰垫片并形成密封,但这同时也导致密封的破坏。为了保持密封,就得维持巨大的螺栓作用力,为此,螺栓就要做得更大。而更大的螺栓就要匹配更大的螺母,这就意味着需要直径更大的螺栓为上紧螺母创造条件。然而螺栓的直径越大,适用的法兰就会变得弯曲,就是增大法兰部分的壁厚。整个装置将需要大尺寸和重量,这在近海环境下便成了一个特殊问题,因为在这种情况下重量始终是人们引起关注的主要问题。而且,从根本上来说,平焊法兰是一种无效的密封,它需要把50%的螺栓负荷用于挤压垫片,而用于保持压力的负荷只剩50%。

-

暂无数据!

钢制管法兰的标准

HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

· 公称压力和钢管外径:直径在 DN15-DN600 时,公称压力设 Class150、Class300、Class600、Class900、Class1500、Class2500 六个等级;直径在 DN650-DN1500 时,公称压力范围定为 Class150、Class300、Class600、Class900 四个等级。标准中使用的钢管外径为 HG/T 20553 中所列的 1A 系列钢管外径尺寸,也是 ISO 4200 中第一系列。

· 法兰类型:包括带颈平焊法兰、带颈对焊法兰、整体法兰、长高颈法兰、承插焊法兰、螺纹法兰、对焊环松套法兰、法兰盖、孔板法兰以及夹套法兰共计 10 种。

· 密封面型式:有凸台面(RF)、榫HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

槽面(T/G)、环连接面(RJ)、凹凸面(M/FM)和全平面(FF)5 种。

· 连接尺寸:主要包括螺栓中心圆直径、螺栓孔直径、螺纹尺寸、螺栓个数、法兰外径等。

· 密封面尺寸:法兰的密封面尺寸按 ASME B16.5 中 SI 制。法兰密封面突台高度取 2mm(<Class300)和 7mm(≥Class300)。

· 法兰内径:带颈平焊法兰的内径是根据钢管外径并考虑 1% 左右的外径偏差,加上适当的间隙而确定的,部分尺寸根据相关标准进行了调整。

颈部尺寸:相同规格的带颈平焊法兰、承插焊法兰和螺纹法兰的颈部尺寸完全一致,颈部可以是平行的直筒形或者颈部外侧斜度不大于 7°。

A350LF2法兰的热处理工艺

A350LF2 是一种常用于低温环境的锻制碳素钢,其热处理工艺通常采用正火或正火加回火的方式,以获得良好的综合力学性能,满足低温工况下的使用要求。以下是具体的工艺介绍2:

· 正火处理:将法兰加热到能产生奥氏体组织的温度,一般加热温度在 880 - 910℃左右,保温足够的时间,使法兰整体达到均匀温度。保温时间根据法兰的厚度等因素来确定,确保组织充分转变。然后,将法兰从加热炉中取出,在静止空气中均匀冷却,从而得到细化的珠光体和铁素体组织,提高钢材的强度和韧性。

· 正火 + 回火处理:在正火之后,需要进行回火处理。将法兰重新加热到 590℃以上,通常在 590 - 670℃这个温度区间。同样,保温时间要根据壁厚来调整,但一般不低于 30 分钟。对于壁厚超过 25 毫米的锻件,保温时间至少为(壁厚 ×30 分钟 / 25 毫米)。保温结束后,再次在静止空气中冷却。回火的目的是消除正火过程中产生的内应力,进一步提高钢材的韧性和塑性,同时保持一定的强度。

产品名称 | 产品标准 | 产品规格 | ||||||||||

高径、活套 | ANSI B16.5; B16.47 ;DIN API6A;JIS EN BS | 1/2"--60" | ||||||||||

材料标准 | 化学成分 | C% | Mn% | P% | S% | Si% | Ni% | Cr% | Cu% | Mo% | Nb% | V% |

≤0.30 | 0.60-1.35 | ≤0.035 | ≤0.040 | 0.15-0.30 | ≤0.40 | ≤0.30 | ≤0.40 | ≤0.12 | ≤0.02 | ≤0.08 | ||

| 尺寸规定 | Rm(Mpa) | ReH(Mpa) | A(%) | Z(%) | 冲击试验 | Akv(J) | HBW | ||||

485-655 | ≥250 | ≥22 | ≥30 | ≥20 | 150-197 | |||||||

热 处 理 规 范 | ||||||||||||

热处理方式 | 装炉温度 | 升温速度 | 加热温度 | 保温时间 | 冷却介质 | 设备及测控、温仪 | ||||||

淬火 | ≤900℃ | 随炉 | 900±10℃ | 1.4min/mm | 水(≤30℃) | 热处 | 台车式电阻炉、井式炉 | |||||

回火 | ≤500℃ | 随炉 | 600±10℃ | 1.5min/mm | 空冷 | 测控 | 热电偶、数显调节仪 | |||||

此外,A350LF2 法兰也可能会根据具体的使用要求和客户需求,采用淬火加回火的热处理工艺,即调质处理,来获得更高的强度和更好的综合性能,但这种情况相对较少。在实际生产中,具体的热处理工艺参数还需要根据法兰的尺寸、形状、生产批量以及相关的标准和技术要求等进行合理调整和确定。

平焊法兰操作流程

根据搜索结果,平焊法兰的操作流程可系统归纳为以下六大步骤,涵盖准备、装配、焊接、检测及试压全过程,适用于大多数工业管道现场安装场景:

准备阶段

材料检查:核对法兰、管件、垫片、螺栓的规格、材质与数量,确保无裂纹、变形或锈蚀。

端面清洁:用砂纸/钢丝刷清除管道端面及法兰密封面的油污、锈迹,露出金属光泽;密封面不得有径向沟槽。

工具准备:备齐角尺、水平仪、扭矩扳手、氩弧焊机、电焊机、冷却水回路及必要的个人防护用品。

定位与点焊

插入深度:将管端插入法兰内径约 2/3 处,保证内壁基本齐平,局部错口 ≤ 1 mm 且不超过壁厚 10 %。

垂直度校正:用 90° 角尺在 0°、90°、180°、270° 四个方向测量,使法兰密封面与管道轴线垂直,倾斜度 ≤ 1 mm。

点焊固定:先在 120° 均布三点进行点焊,再次复测垂直度无变化后,视情况补加第四点;点焊长度 10–15 mm,厚度 ≥ 3 mm。

正式焊接

焊接顺序:采用“氩弧焊打底 + 手工电弧焊盖面”工艺;先焊法兰外侧角焊缝,再按设计要求决定是否补焊内侧角焊缝(低压系统通常仅外侧)。

焊接参数:

– 氩弧焊:电流 80–120 A,焊丝 Ø2.0–2.5 mm,背面氩气保护 8–12 L/min。

– 电弧焊:电流 90–140 A,焊条 Ø2.5–3.2 mm,保持 4–6 mm 短弧,焊速均匀。

层间温度:≤ 150 ℃;每焊完一层用不锈钢刷清理焊渣。

冷却措施:若壁厚 ≥ 6 mm 或材料易变形,焊接过程中通 2 L/min 冷却水(或湿布包裹法兰外圆)控制热输入。

焊后检查

外观:焊缝饱满、无咬边、气孔、裂纹,焊脚高度 ≥ 管壁厚 0.7 倍。

几何:用平板对研法兰密封面,接触率 ≥ 75 %,局部间隙 ≤ 0.05 mm;密封面倾斜度 ≤ 0.5 mm。

无损检测:重要或高温高压管线按设计比例进行 PT(渗透)或 RT(射线)抽检,Ⅱ级合格。

安装垫片与螺栓

垫片选型:常温低压采用 1 mm 耐油石棉橡胶垫(安装前用机油浸泡 4 h);高温或不锈钢系统选用石墨金属缠绕垫。

安放:垫片内径与法兰密封面内径对齐,不得遮挡流道。

锻件

锻件 常见热处理工艺操作流程

常见热处理工艺操作流程 长颈对焊法兰

长颈对焊法兰 平板法兰

平板法兰