行业新闻

技术支持

制作不锈钢法兰产品不可忽视要点

不仅仅是绝缘法兰,关于其他绝缘产品来讲也是如此。作为绝缘法兰,惧怕的就是对防腐防蚀方面处理的不可稳当。就比如说,我们的供水系统吧。在供水系统中,要运用到绝缘法兰,假设绝缘本身对防腐防锈的处理工艺欠好的,运用不久之后,就会提前的生锈,人们饮用了生锈的水之后,当然会患病的,锈迹中往往含有许多细菌的发生的。

表面处理欠好,有划痕等:在绝缘的产品中,关于表面的划痕,都很忌讳,假设产品出现了划痕的时分,定然要想办法祛除去。因此,在划痕的当地很有可能会躲藏细菌等,会有杂质等东西存在。

长时间的维持下去的话,就会发生生锈。逐渐的扩展着。所以说,一旦绝缘法兰在出产加工的时分出现划痕的话,定然要即便的处理掉,防止发生更大的危机,也会让产品的质量备受质疑的。

人为形成的划痕是为严峻的,就算在表面处理好,也会在后期发生划痕的,因此,要在出产的时分多加留心,不要出现瑕疵。也只要知道了这些绝缘法兰的制作的工艺中留心事项后,才华加工制作出更好,更精深工艺的绝缘法兰的。

在工业出产中,绝缘法兰的质量也是极其重要的,跟我们的日子健康有着很大的相关,因此来讲。绝缘法兰的制作工艺必定要好,这些留心事项中,都是要防止的,避开雷区,及早的完善在出产工艺上面的不足之处。

- 各种法兰的使用知识对比2020-10-29

- 总结一下法兰盘的特点2020-10-18

- 压力容器法兰的密封原理是什么2020-09-21

- 山西法兰使用过程中的注意事项-定期检查2020-05-25

- 美标法兰的大凸面小凸面是什么意思2020-03-17

- 想知道高压法兰的绝对优势是什么吗2020-01-11

钢制管法兰的标准

HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

· 公称压力和钢管外径:直径在 DN15-DN600 时,公称压力设 Class150、Class300、Class600、Class900、Class1500、Class2500 六个等级;直径在 DN650-DN1500 时,公称压力范围定为 Class150、Class300、Class600、Class900 四个等级。标准中使用的钢管外径为 HG/T 20553 中所列的 1A 系列钢管外径尺寸,也是 ISO 4200 中第一系列。

· 法兰类型:包括带颈平焊法兰、带颈对焊法兰、整体法兰、长高颈法兰、承插焊法兰、螺纹法兰、对焊环松套法兰、法兰盖、孔板法兰以及夹套法兰共计 10 种。

· 密封面型式:有凸台面(RF)、榫HG/T 20615-2009 是钢制管法兰(Class 系列)标准。该标准规定了钢制管法兰(Class 系列)的公称尺寸、公称压力、材料、压力 - 温度额定值、法兰类型和尺寸、密封面、公差及标记等内容,适用于公称压力 Class150(PN2.0)~Class2500(PN42.0)的钢制管法兰和法兰盖。具体内容如下:

槽面(T/G)、环连接面(RJ)、凹凸面(M/FM)和全平面(FF)5 种。

· 连接尺寸:主要包括螺栓中心圆直径、螺栓孔直径、螺纹尺寸、螺栓个数、法兰外径等。

· 密封面尺寸:法兰的密封面尺寸按 ASME B16.5 中 SI 制。法兰密封面突台高度取 2mm(<Class300)和 7mm(≥Class300)。

· 法兰内径:带颈平焊法兰的内径是根据钢管外径并考虑 1% 左右的外径偏差,加上适当的间隙而确定的,部分尺寸根据相关标准进行了调整。

颈部尺寸:相同规格的带颈平焊法兰、承插焊法兰和螺纹法兰的颈部尺寸完全一致,颈部可以是平行的直筒形或者颈部外侧斜度不大于 7°。

A350LF2法兰的热处理工艺

A350LF2 是一种常用于低温环境的锻制碳素钢,其热处理工艺通常采用正火或正火加回火的方式,以获得良好的综合力学性能,满足低温工况下的使用要求。以下是具体的工艺介绍2:

· 正火处理:将法兰加热到能产生奥氏体组织的温度,一般加热温度在 880 - 910℃左右,保温足够的时间,使法兰整体达到均匀温度。保温时间根据法兰的厚度等因素来确定,确保组织充分转变。然后,将法兰从加热炉中取出,在静止空气中均匀冷却,从而得到细化的珠光体和铁素体组织,提高钢材的强度和韧性。

· 正火 + 回火处理:在正火之后,需要进行回火处理。将法兰重新加热到 590℃以上,通常在 590 - 670℃这个温度区间。同样,保温时间要根据壁厚来调整,但一般不低于 30 分钟。对于壁厚超过 25 毫米的锻件,保温时间至少为(壁厚 ×30 分钟 / 25 毫米)。保温结束后,再次在静止空气中冷却。回火的目的是消除正火过程中产生的内应力,进一步提高钢材的韧性和塑性,同时保持一定的强度。

产品名称 | 产品标准 | 产品规格 | ||||||||||

高径、活套 | ANSI B16.5; B16.47 ;DIN API6A;JIS EN BS | 1/2"--60" | ||||||||||

材料标准 | 化学成分 | C% | Mn% | P% | S% | Si% | Ni% | Cr% | Cu% | Mo% | Nb% | V% |

≤0.30 | 0.60-1.35 | ≤0.035 | ≤0.040 | 0.15-0.30 | ≤0.40 | ≤0.30 | ≤0.40 | ≤0.12 | ≤0.02 | ≤0.08 | ||

| 尺寸规定 | Rm(Mpa) | ReH(Mpa) | A(%) | Z(%) | 冲击试验 | Akv(J) | HBW | ||||

485-655 | ≥250 | ≥22 | ≥30 | ≥20 | 150-197 | |||||||

热 处 理 规 范 | ||||||||||||

热处理方式 | 装炉温度 | 升温速度 | 加热温度 | 保温时间 | 冷却介质 | 设备及测控、温仪 | ||||||

淬火 | ≤900℃ | 随炉 | 900±10℃ | 1.4min/mm | 水(≤30℃) | 热处 | 台车式电阻炉、井式炉 | |||||

回火 | ≤500℃ | 随炉 | 600±10℃ | 1.5min/mm | 空冷 | 测控 | 热电偶、数显调节仪 | |||||

此外,A350LF2 法兰也可能会根据具体的使用要求和客户需求,采用淬火加回火的热处理工艺,即调质处理,来获得更高的强度和更好的综合性能,但这种情况相对较少。在实际生产中,具体的热处理工艺参数还需要根据法兰的尺寸、形状、生产批量以及相关的标准和技术要求等进行合理调整和确定。

平焊法兰操作流程

根据搜索结果,平焊法兰的操作流程可系统归纳为以下六大步骤,涵盖准备、装配、焊接、检测及试压全过程,适用于大多数工业管道现场安装场景:

准备阶段

材料检查:核对法兰、管件、垫片、螺栓的规格、材质与数量,确保无裂纹、变形或锈蚀。

端面清洁:用砂纸/钢丝刷清除管道端面及法兰密封面的油污、锈迹,露出金属光泽;密封面不得有径向沟槽。

工具准备:备齐角尺、水平仪、扭矩扳手、氩弧焊机、电焊机、冷却水回路及必要的个人防护用品。

定位与点焊

插入深度:将管端插入法兰内径约 2/3 处,保证内壁基本齐平,局部错口 ≤ 1 mm 且不超过壁厚 10 %。

垂直度校正:用 90° 角尺在 0°、90°、180°、270° 四个方向测量,使法兰密封面与管道轴线垂直,倾斜度 ≤ 1 mm。

点焊固定:先在 120° 均布三点进行点焊,再次复测垂直度无变化后,视情况补加第四点;点焊长度 10–15 mm,厚度 ≥ 3 mm。

正式焊接

焊接顺序:采用“氩弧焊打底 + 手工电弧焊盖面”工艺;先焊法兰外侧角焊缝,再按设计要求决定是否补焊内侧角焊缝(低压系统通常仅外侧)。

焊接参数:

– 氩弧焊:电流 80–120 A,焊丝 Ø2.0–2.5 mm,背面氩气保护 8–12 L/min。

– 电弧焊:电流 90–140 A,焊条 Ø2.5–3.2 mm,保持 4–6 mm 短弧,焊速均匀。

层间温度:≤ 150 ℃;每焊完一层用不锈钢刷清理焊渣。

冷却措施:若壁厚 ≥ 6 mm 或材料易变形,焊接过程中通 2 L/min 冷却水(或湿布包裹法兰外圆)控制热输入。

焊后检查

外观:焊缝饱满、无咬边、气孔、裂纹,焊脚高度 ≥ 管壁厚 0.7 倍。

几何:用平板对研法兰密封面,接触率 ≥ 75 %,局部间隙 ≤ 0.05 mm;密封面倾斜度 ≤ 0.5 mm。

无损检测:重要或高温高压管线按设计比例进行 PT(渗透)或 RT(射线)抽检,Ⅱ级合格。

安装垫片与螺栓

垫片选型:常温低压采用 1 mm 耐油石棉橡胶垫(安装前用机油浸泡 4 h);高温或不锈钢系统选用石墨金属缠绕垫。

安放:垫片内径与法兰密封面内径对齐,不得遮挡流道。

锻件

锻件 常见热处理工艺操作流程

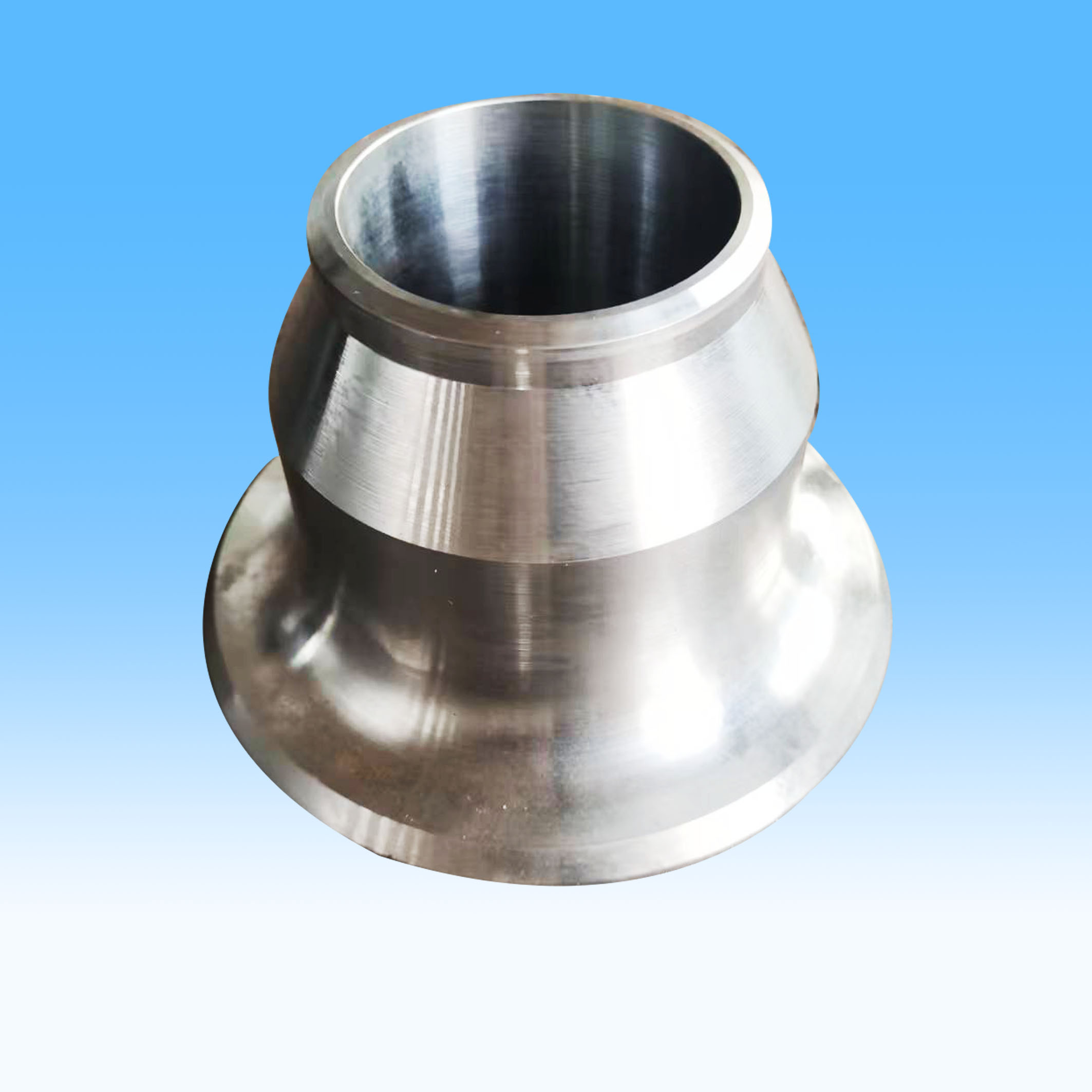

常见热处理工艺操作流程 长颈对焊法兰

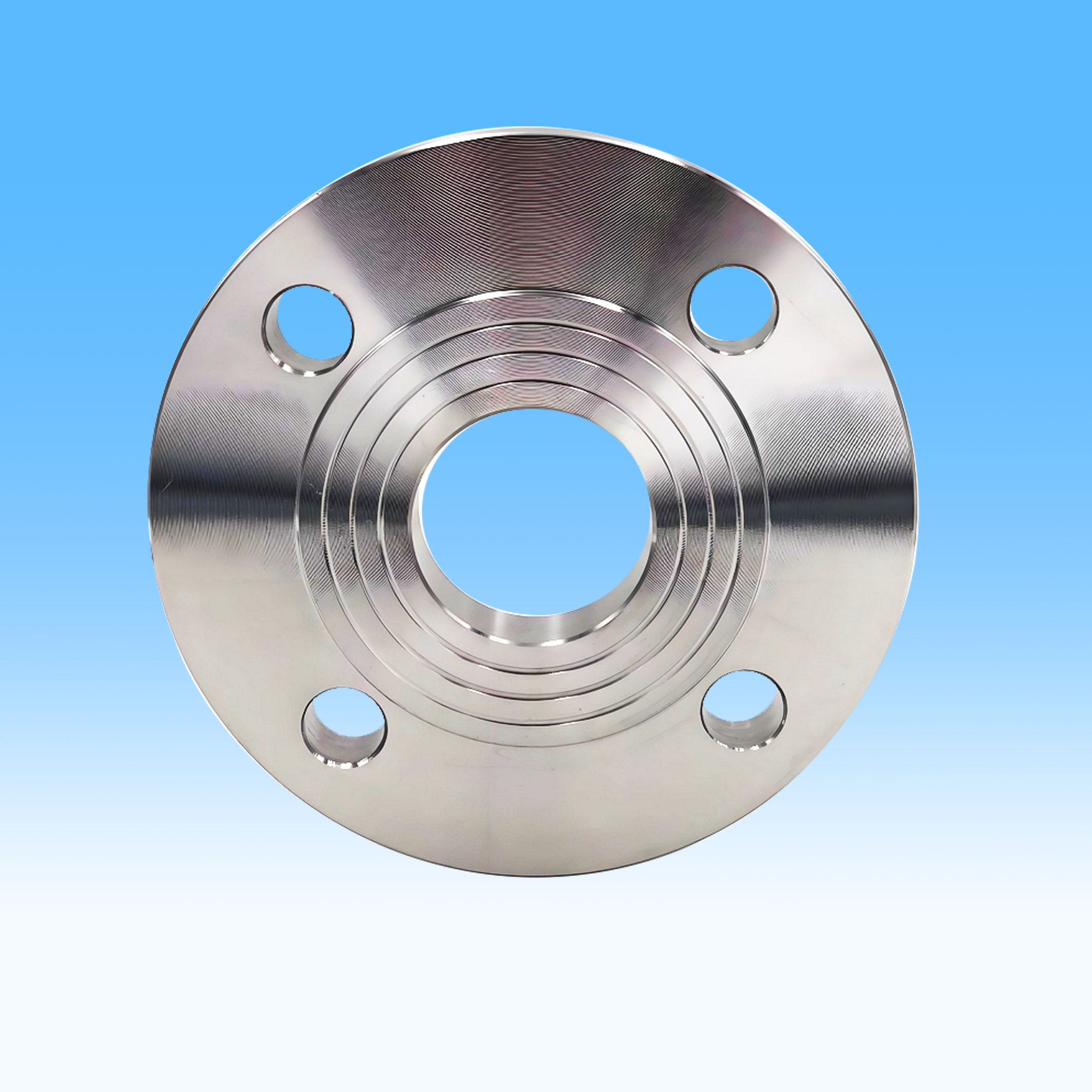

长颈对焊法兰 平板法兰

平板法兰